热镀锌防爆剂在溶剂助镀中的应用

- 发布时间:2019-08-09

- 发布者: 本站

- 来源: 本站

- 阅读量:

溶剂助镀是热镀锌前处理中一道重要处理工序,它不仅可以弥补前面几道工序可能存在的不足,还可以活化钢铁表面,提高镀锌质量。这是其他钢铁防腐工艺中所没有的。助镀的好坏,不但直接影响镀层质量,而且还对锌耗成本有很大关系。

早年有许多企业并未采用溶剂助镀,通常在工件经过盐酸酸洗烘干后,就直接浸到锌液中。这种操作容易产生漏镀,还会产生较多的锌渣。因为酸洗后的工件上会覆盖一层铁盐。这种铁盐会与锌发生反应。1份铁会消耗25份锌来产生锌渣。这样不但会产生出比铁盐本身重量大很多的锌渣,造成锌耗增加,还会影响镀锌质量。因此,这种老式干法镀锌是不可取的,已基本被淘汰。现在的工艺常用的是,用氯化铵与氯化锌混合,作为溶剂来进行助镀。

1、助镀的作用机理

所谓助镀,就是将酸洗后的工件,浸入到一定成分的氯化铵、氯化锌溶剂中。工件提出后,会在表面形成一层薄薄的氯化锌铵盐膜。

1、1、助镀的作用

1、1、1、对钢铁表面起到清洁作用,去除酸洗清洗后残留在工件表面的铁盐或氧化物,使工件在进入锌浴时具有最大的表面活性。

1、1、2、在工件表面覆盖上一层盐膜,可防止工件从助镀槽出来到进入锌锅这段时间内被空气氧化锈蚀。

1、1、3、净化工件浸入锌浴出的液相锌,使工件与液相锌快速浸润与反应。

1、2、工件表面覆盖的氯化锌铵盐膜的活化作用

1、2、1、低于200度时,在工件表面会形成一种复合盐膜,这是一种强酸,从而保证在干燥过程中,工件表面无法形成氧化膜而保持活化状态。

1、2、2、在200度以上时,工件表面助镀液盐膜中的NH4CL会在较高的温度下分解成NH3和HCl,此时HCl对钢基体的侵蚀站了主导,使钢基体表面不能形成氧化膜,保持钢基体的活化状态。因此,在热浸镀锌时,正确使用氯化铵的助镀剂是很重要的。

2、助镀剂成分及工艺参数的影响

2、1、助镀剂质量浓度。助镀液质量浓度的高低,对助镀效果影响较大。当助镀液质量浓度过低,工件浸锌时容易产生漏镀。当助镀溶液质量偏低时,由于工件表面附着的盐膜量少,不能有效活化工件表面,难以获得平滑均匀的镀层。当助镀溶液质量浓度偏高时,由于工件表面盐膜过厚,不易干透,在浸锌时会引起锌的飞溅,产生更多的锌灰、更浓的锌烟,以及更厚的锌层。当助镀液质量浓度过高时,工件表面的盐膜层将分成内外两层。外层薄而干,内层潮湿且呈糊状。这种双层盐膜结构不易干透,而当盐膜中的水与高温锌浴接触时,会因水的迅速气化而引起强烈的爆锌。因此,助镀液的质量浓度不是越高越好,应控制在一定的范围。

2、2、氯化铵与氯化锌的比例。氯化铵助镀效果明显,但其分解温度低,受热时易分解失效。另外,工件表面助镀盐膜的氯化铵还会引起烟尘。氯化锌容易受潮,但热稳定性较好,浸锌时产生烟尘较少。因此,两种盐按一定比例混合后,可通过互补产生较好的效果。当助镀液质量浓度一定时,氯化铵与氯化锌的比例不同(铵锌比不同),助镀效果也不同。

3、热镀锌防爆剂的应用

近年来,热镀锌防爆剂的应用,使助镀的效果更理想,锌耗成本更节约。助镀溶剂里加入防爆剂后,能使工件从助镀剂槽提出后,表面水分被快速去除,迅速干燥。有效防止了因工件表面未干浸入锌液时产生爆锌,使锌液大量飞溅。极大降低了爆锌量,也增强了操作工人的安全。助镀溶剂里加入防爆剂后,还能减少助镀剂的消耗、降低锌烟锌灰的产生、减少锌渣、防止漏镀、不必专门进行干燥处理等。

目前,国产热镀锌防爆剂中,FB防爆剂是较理想的产品。使用效果优良,且价格合理。

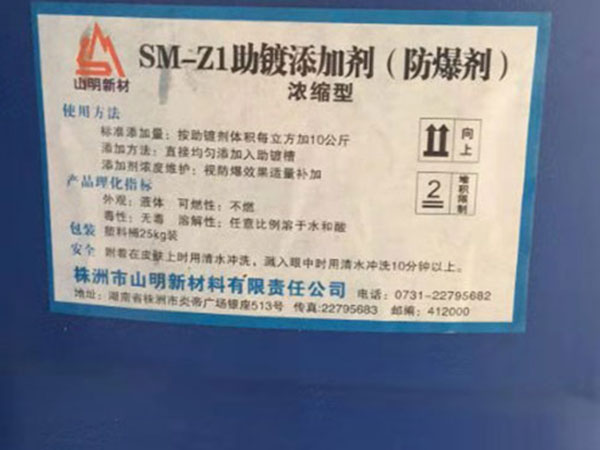

3、1、使用方法

3、1、1、首次使用FB的加入量:

首次使用时,按每立方米助镀剂溶液中加入10公斤FB防爆剂的比例,加入到助镀剂槽中,搅拌均匀后(十分重要),方可使用。

工件应在加防爆剂的助镀溶剂中浸泡三分钟左右后,方可提起。

3、1、2、使用过程中如何补加FB:

使用过程中,凡是往助镀剂槽中加水,就要补充FB防爆剂。补加时按每加一吨水,加防爆剂10公斤的比例操作。

早年有许多企业并未采用溶剂助镀,通常在工件经过盐酸酸洗烘干后,就直接浸到锌液中。这种操作容易产生漏镀,还会产生较多的锌渣。因为酸洗后的工件上会覆盖一层铁盐。这种铁盐会与锌发生反应。1份铁会消耗25份锌来产生锌渣。这样不但会产生出比铁盐本身重量大很多的锌渣,造成锌耗增加,还会影响镀锌质量。因此,这种老式干法镀锌是不可取的,已基本被淘汰。现在的工艺常用的是,用氯化铵与氯化锌混合,作为溶剂来进行助镀。

1、助镀的作用机理

所谓助镀,就是将酸洗后的工件,浸入到一定成分的氯化铵、氯化锌溶剂中。工件提出后,会在表面形成一层薄薄的氯化锌铵盐膜。

1、1、助镀的作用

1、1、1、对钢铁表面起到清洁作用,去除酸洗清洗后残留在工件表面的铁盐或氧化物,使工件在进入锌浴时具有最大的表面活性。

1、1、2、在工件表面覆盖上一层盐膜,可防止工件从助镀槽出来到进入锌锅这段时间内被空气氧化锈蚀。

1、1、3、净化工件浸入锌浴出的液相锌,使工件与液相锌快速浸润与反应。

1、2、工件表面覆盖的氯化锌铵盐膜的活化作用

1、2、1、低于200度时,在工件表面会形成一种复合盐膜,这是一种强酸,从而保证在干燥过程中,工件表面无法形成氧化膜而保持活化状态。

1、2、2、在200度以上时,工件表面助镀液盐膜中的NH4CL会在较高的温度下分解成NH3和HCl,此时HCl对钢基体的侵蚀站了主导,使钢基体表面不能形成氧化膜,保持钢基体的活化状态。因此,在热浸镀锌时,正确使用氯化铵的助镀剂是很重要的。

2、助镀剂成分及工艺参数的影响

2、1、助镀剂质量浓度。助镀液质量浓度的高低,对助镀效果影响较大。当助镀液质量浓度过低,工件浸锌时容易产生漏镀。当助镀溶液质量偏低时,由于工件表面附着的盐膜量少,不能有效活化工件表面,难以获得平滑均匀的镀层。当助镀溶液质量浓度偏高时,由于工件表面盐膜过厚,不易干透,在浸锌时会引起锌的飞溅,产生更多的锌灰、更浓的锌烟,以及更厚的锌层。当助镀液质量浓度过高时,工件表面的盐膜层将分成内外两层。外层薄而干,内层潮湿且呈糊状。这种双层盐膜结构不易干透,而当盐膜中的水与高温锌浴接触时,会因水的迅速气化而引起强烈的爆锌。因此,助镀液的质量浓度不是越高越好,应控制在一定的范围。

2、2、氯化铵与氯化锌的比例。氯化铵助镀效果明显,但其分解温度低,受热时易分解失效。另外,工件表面助镀盐膜的氯化铵还会引起烟尘。氯化锌容易受潮,但热稳定性较好,浸锌时产生烟尘较少。因此,两种盐按一定比例混合后,可通过互补产生较好的效果。当助镀液质量浓度一定时,氯化铵与氯化锌的比例不同(铵锌比不同),助镀效果也不同。

3、热镀锌防爆剂的应用

近年来,热镀锌防爆剂的应用,使助镀的效果更理想,锌耗成本更节约。助镀溶剂里加入防爆剂后,能使工件从助镀剂槽提出后,表面水分被快速去除,迅速干燥。有效防止了因工件表面未干浸入锌液时产生爆锌,使锌液大量飞溅。极大降低了爆锌量,也增强了操作工人的安全。助镀溶剂里加入防爆剂后,还能减少助镀剂的消耗、降低锌烟锌灰的产生、减少锌渣、防止漏镀、不必专门进行干燥处理等。

目前,国产热镀锌防爆剂中,FB防爆剂是较理想的产品。使用效果优良,且价格合理。

3、1、使用方法

3、1、1、首次使用FB的加入量:

首次使用时,按每立方米助镀剂溶液中加入10公斤FB防爆剂的比例,加入到助镀剂槽中,搅拌均匀后(十分重要),方可使用。

工件应在加防爆剂的助镀溶剂中浸泡三分钟左右后,方可提起。

3、1、2、使用过程中如何补加FB:

使用过程中,凡是往助镀剂槽中加水,就要补充FB防爆剂。补加时按每加一吨水,加防爆剂10公斤的比例操作。